고강도, 저중량 철강 ‘T-1’ 이용

설계시 불필요한 부품 제거하기도

미국 중하중 저상 트레일러 시장에 경량화 바람이 불고 있다.

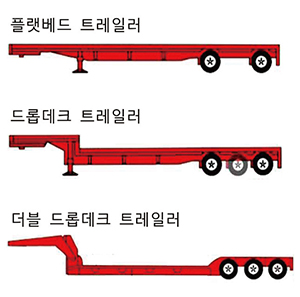

일반적으로 중하중 저상 트레일러의 경우 무거운 짐을 실어야 하므로 높은 내구성을 보유한 플랫베드와 드롭데크 형태이며, 기본 차체 중량이 무겁고 길이가 길기 때문에 여러 개의 차축으로 무게를 지탱하는 경우가 대부분이다.

상황이 이렇다 보니 트레일러의 경량화는 기술적으로 어려운 일이지만, 업계에서는 차량의 연비와 업무 효율성을 위해 경량화에 지속적인 노력을 기울이고 있다.

먼저 신소재를 이용해 트레일러를 제작하는 방법이다. 미국의 트레일러 제조업체인 ‘탤버트 메뉴팩처링’은 1938년 설립된 이후 아연보다 가벼우면서도 높은 강도를 유지하는 강철을 원자재로 사용하며 경량화에 대한 기술적 지원을 아끼지 않고 있다.

최근에는 인장강도가 10만 파운드에 달하지만, 일반 철강보다는 가벼운 ‘T-1’을 이용해 70톤 이상의 화물을 실을 수 있는 제품을 제작하고 있으며, 가격적인 측면을 고려해 상대적으로 차급이 낮은 30~45톤급 더블드롭 트레일러의 경우 80K급 철강으로 제작하고 있다.

이밖에 설계에 차별화를 두는 업체도 있다. 아이오와주 맨체스터에 거점을 둔 ‘XL 스페셜라이지드 트레일러(XL Spe cialized Trailers)’는 차체 중량 절감을 위해 불필요한 부품을 제거하는 방식을 채택하고 있다.

XL 스페셜라이지드 트레일러가 자랑하는 독특한 설계방식은 사내 비밀로 알려져 있으며, 이를 통해 업계에서 가장 가벼운 수준의 트레일러를 공급하고 있다.

한편, 무차별적인 경량화에 대해 우려의 목소리도 나오고 있다. 111년의 역사를 자랑하는 트레일러 제조업체 로저스 브라더스(Rogers Brothers)의 제이 컬리크(Jay Kulyk) 회장은 “트레일러를 너무 가볍게 만들면 쉽게 휘어지고 이른 시간에 마모될 수 있다.”며, “경량화를 위해선 몇 가지 보존 단계를 거쳐 철저한 검증을 받아야한다.”고 밝혔다. <출처:한국교통연구원>